L’art ancestral du kirigami, la version découpée en papier de l’origami le plus connu, fait l’objet d’études menées par des scientifiques du Massachusetts Institute of Technology (MIT), l’une des plus grandes universités mondiales. Ils ont découvert que les concepts de construction traités dans la technique japonaise peuvent être utilisés pour le fabrication de structures à la fois plus légères et résistantes avec d’innombrables applications en architecture et en ingénierie.

Les chercheurs qui ont publié l’étude ont réussi à créer un type de matériau architectural haute performance connu sous le nom de « treillis à plaques ». À cette occasion, ils ont réussi à le porter à une échelle beaucoup plus grande que ce que les scientifiques avaient pu réaliser auparavant avec des imprimantes 3D, comme l’explique l’institution académique elle-même.

Ils s’appuient tour à tour sur composition des solides cellulaires biologique : matériaux composés de petites cellules qui forment une structure présentant certaines caractéristiques mécaniques. Tout comme le panel des abeilles ou encore la structure osseuse des humains.

Exemples de constructions avec la méthode MIT Kirigami

Ce matériau leur permet de créer des structures en métal et dans d’autres matériaux avec des formes entièrement adaptées et des propriétés mécaniques spécifiquement adaptées. « Ce matériau est comme un bouchon en acier », souligne Neil Gershenfeld, professeur au MIT et qui dirige le Center for Bits and Átos qui a dirigé l’étude. En fait, « il est plus léger que le liège, mais il possède une grande résistance et rigidité ».

C’est énorme résistance, durabilité et légèreté permet d’atteindre des niveaux impensables avec les matériaux actuels. Cela ouvre la porte à l’évolution de la fabrication de composants dans l’aviation, les structures ou l’ingénierie, acquérant des qualités impossibles pour une grande variété de composants.

Structure clé et précise

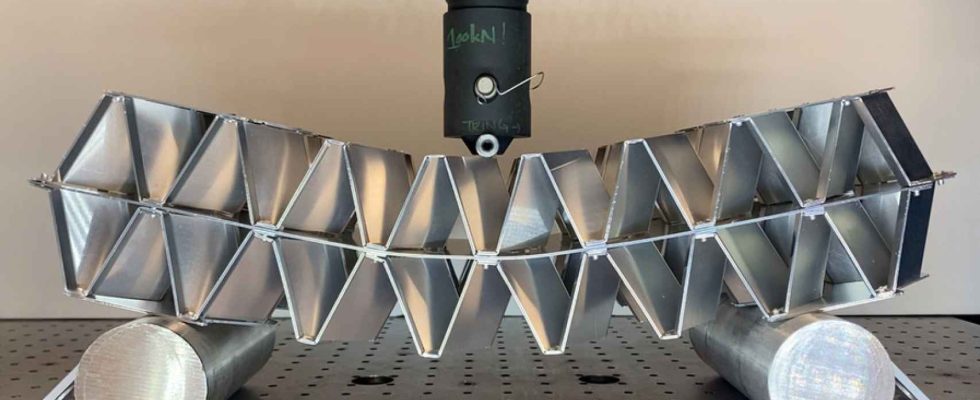

Les chercheurs ont développé un processus de construction modulaire dans lequel de nombreux composants plus petits sont façonner, plier et assembler en structures en 3 dimensions. La définition parfaite d’un solide cellulaire. Grâce à cette méthode, comme ils l’expliquent, ils ont fabriqué des structures et des robots ultra-légers et ultra-résistants qui, sous une charge spécifique, peuvent se transformer et conserver leur forme.

Pièce en aluminium ondulé réalisée avec du kirigami du MIT

Ces types de structures en treillis sont souvent utilisés comme noyaux d’un type de matériau composite connu sous le nom de « structure sandwich ». L’exemple parfait de ce schéma est celui qui est présent sur les ailes d’un avion, où une série de poutres diagonales qui se croisent forme un noyau de treillis pris en sandwich entre un panneau supérieur et un panneau inférieur. Ce noyau joue un rôle clé dans la résistance de l’aile et répond donc à certaines normes qui garantissent une grande rigidité et résistance, tout en étant léger.

Les fermes à plaques sont des structures cellulaires constituées d’intersections tridimensionnelles de plaques plutôt que de poutres, qui permettent d’obtenir des performances élevées. « sont même plus solide et plus rigide que les fermes à poutresmais leur forme complexe les rend difficiles à fabriquer à l’aide de techniques courantes comme l’impression 3D, en particulier pour les applications d’ingénierie à grande échelle.

[El hormigón que cambiará la construcción: detecta si tiene fallos en tiempo real para poder repararlo]

Pour ce faire, l’équipe du MIT a relevé le défi de la fabrication du treillis utilisant l’art du kirigami, la technique japonaise permettant de créer des formes tridimensionnelles en pliant et en coupant du papier, pratiquée depuis au moins le 7ème siècle. Afin de créer une structure en forme de sandwich sans colle ni soudure, les chercheurs ont modifié le motif de pli commun de l’origami. , de sorte que les pointes acérées de la structure ondulée deviennent des faces. Ceux-ci fournissent des surfaces planes sur lesquelles les plaques peuvent être plus facilement fixées avec des boulons ou des rivets.

« Les treillis en plaques [como las creadas con kirigami] surpassent les fermes de poutres en termes de résistance et de rigidité, tout en conservant le même poids et la même structure interne », déclare Alfonso Parra Rubio, un scientifique espagnol travaillant sur ce projet au MIT. « La construction de fermes en plaques a été si difficile qu’il y a eu peu de recherches à l’échelle macro. Nous pensons que le pliage est une voie vers une utilisation plus facile de ce type de structure en plaques constituée de métaux. »

un bouchon en acier

La manière dont les chercheurs conçoivent, plient et découpent le motif de la structure leur permet de «ajuster certaines propriétés mécaniques, telles que la rigidité, la résistance et le module de flexion ». Cette particularité permet de créer des matériaux et des treillis pratiquement à la carte en fonction des besoins de l’application.

Par exemple, disent-ils, selon la façon dont les plis sont conçus, certaines cellules peuvent être moulées de manière à conservent leur forme lorsqu’ils sont compressés, tandis que d’autres peuvent être modifiés pour se plier. « De cette façon, les chercheurs peuvent contrôler avec précision la façon dont les différentes zones de la structure se déformeront lorsqu’elles seront compressées. »

Détail de la connexion entre les éléments du treillis MIT

La flexibilité de la structure pouvant être contrôlée, ces ondulations pourraient être utilisé dans les robots et autres applications dynamiques avec des pièces qui bougent, tournent et se plient. Une méthode parfaite pour l’appliquer aux articulations de ces robots auxquels font référence les scientifiques.

« Pour fabriquer des choses comme des voitures ou des avions, on investit traditionnellement beaucoup dans des outils. Ce processus de fabrication est réalisé sans eux.« , tout comme l’impression 3D », explique Gershenfeld. « Mais contrairement à l’impression 3D, notre processus peut fixer la limite des propriétés record des matériaux. »

[El invento que cambiará las bicicletas eléctricas: más baratas, sin cadena y sin mantenimiento]

Avec la méthode évoquée par le scientifique, ils ont fabriqué des structures en aluminium avec une résistance à la compression de plus de 62 kilonewtons, mais avec un poids de seulement 90 kilogrammes par mètre carré. Pour mettre les choses en perspective, le liège pèse environ 100 kilogrammes par mètre carré. « Leurs structures étaient si solides qu’elles pouvaient résister à trois fois plus de force qu’une ondulation en aluminium typique« .

Cette technique pourrait être appliquée à différents types de matériaux, au-delà de l’aluminium indiqué précédemment. Par exemple en acier ou en composites. « Ce qui le rend très adapté à la production de composants légers et absorbeurs de vibrations pour avions, automobiles ou engins spatiaux ».

Tu pourrais aussi aimer…

Suivez les sujets qui vous intéressent